TELOGS liefert Wartungsrezept fürs Feinkostlager

Zweites Leben für stillgelegte Logistikanlage – Als die Antonio Viani Importe GmbH 1973 ihre Geschäftstätigkeit aufnahm, hatte der Feinkosthändler drei Produkte im Sortiment – heute sind es mehr als 2.500. Eine Folge dieses Wachstums: Durch die stetige Erweiterung des Warenspektrums ließen sich die Prozesse in der alten, manuell betriebenen Logistikanlage nicht mehr effizient abwickeln. Viani suchte nach einer Alternative und traf eine außergewöhnliche Entscheidung. Anstatt zu bauen oder zu mieten, erweckte das Unternehmen eine stillgelegte Anlage zu neuem Leben. Die zur Wiederinbetriebnahme erforderliche Wartung und Reparatur von Mechanik, Elektronik, Steuerungstechnik und Sensorik verantwortete die TELOGS GmbH. Zusätzlich wies der Instandhaltungsexperte die Viani-Mitarbeiter in Funktionsweise und Bedienung der automatischen Logistikanlage ein. Das Ergebnis: Aus dem Großhändler, der seine Artikel mit dem Handhubwagen ein- und auslagerte, ist ein Importunternehmen mit 5.000 t Jahresdurchsatz und automatisierter Logistik geworden.

Handwerkliche Produktion, hohe Qualitätsstandards bei der Herstellung und überzeugende sensorische Eigenschaften: Die Produkte, die es in das Sortiment von Viani schaffen, müssen vielfältigen Anforderungen genügen. Mit seinem Angebot bringt der Feinkosthändler mediterrane Esskultur nach Deutschland. Ob Pesto, Olivenöl oder feines Gebäck – alle Waren stammen direkt aus Italien und werden vom Logistikstandort Göttingen aus an Einzelhandel, Gastronomie und Großverbraucher geliefert. Die Abwicklung von Ein- und Auslagerung, Kommissionierung, Verpackung und Versand erfolgte bis vor kurzem ausschließlich manuell. Um Prozesse zu optimieren, Durchlaufzeiten zu verringern und genügend Lagerfläche für weiteres Wachstum zu schaffen, entschied sich Viani für die Reaktivierung einer stillgelegten Logistikanlage und stellte damit die Weichen für automatisierte Prozesse.

Vom Handhubwagen zum Hochregal

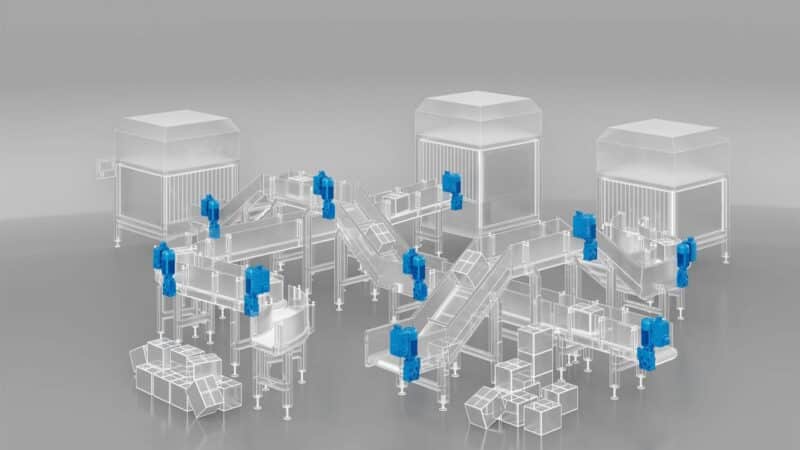

Nach eingehender Prüfung der Optionen fiel die Wahl auf eine 12.000 m2 große Immobilie in Göttingen. Das Unternehmen übernahm die Anlage inklusive der ursprünglichen Lager- und Fördertechnik sowie eines umfangreichen Ersatzteillagers. Die Voraussetzungen für eine zeitgemäße Logistik schaffen ein siebengassiges automatisches Kleinteilelager (AKL) mit 40.000 Behälterstellplätzen und sieben Regalbediengeräten sowie ein 15-gassiges Hochregallager (HRL) mit 7.200 Palettenstellplätzen und sieben bemannten RBGs, die kurvengängig einsetzbar sind. Zur Zwischenlagerung dient ein Versandpuffer (VSP) mit 480 Behälterstellplätzen. Bevor die Förderbänder rollen konnten, musste Viani allerdings eine Herausforderung meistern: Da sich die Anlage seit 2008 im Stillstand befand, waren zunächst umfangreiche Wartungs- und Reparaturarbeiten erforderlich. „Zentraler Hebel für die Neustrukturierung unserer Prozesse war die Automatisierung der Abläufe. Um den größtmöglichen Mehrwert aus dieser Umstellung zu ziehen, waren wir bei den Arbeiten an der Lager- und Fördertechnik auf externes Know-how angewiesen“, beschreibt Sven Abatzis, Systemadministrator und Lagerleiter bei Viani. Dazu musste ein Dienstleister gefunden werden, der bereit war den Weg der Wiederinbetriebnahme mitzugehen. „Heute ist es meist üblich, neu zu bauen. Bei unserem Projekt ging es aber darum, bereits Vorhandenes zu nutzen und auf den aktuellen Stand der Technik zu bringen. In TELOGS haben wir einen zuverlässigen Partner für dieses Vorhaben gefunden“, so Sven Abatzis. Der Wartungsspezialist begleitete die Wiederinbetriebnahme fachmännisch – von der Prüfung der Anlage bis zur Bewährungsprobe beim ersten Weihnachtsgeschäft.

Zweites Leben für Elektronik, Mechanik & Co.

Die Aufgabenstellung für TELOGS bestand darin, Mechanik, Elektronik und Sensorik in einen technischen Zustand zu versetzen, der die Anbindung an einen neuen Materialflussrechner (MFR) ermöglichte. Dazu führte das Unternehmen eine umfangreiche Instandhaltung gemäß DIN 31051 durch. Zentraler Bestandteil war die elektromechanische Wartung mit Prüfung gemäß der Unfallverhütungsvorschrift (UVV). Aufgrund des langen Stillstands der Technik kamen zu den regulären Arbeiten ein Funktionstest sowie eine ausführliche Reinigung und Schmierung der Komponenten hinzu. Defekte Teile wurden repariert oder ersetzt. Viele benötigte Ersatzteile und Baugruppen waren zum Zeitpunkt der Wartung allerdings nicht mehr am Markt erhältlich. TELOGS ermittelte geeignete Alternativen oder versetzte die vorhandenen Komponenten wieder in einen funktionstüchtigen Zustand. Um zukünftige Arbeiten an der Technik zu erleichtern, erstellte der Dienstleister zudem eine Dokumentation aller Anlagenteile sowie eine aktualisierte Ersatzteilliste. Viani erkennt nun auf einen Blick, wo die einzelnen Komponenten verbaut sind und wann Ersatzteile nachbestellt werden sollten.

Eine weitere Herausforderung bestand darin, dass nicht alle Elemente der Anlage im Urzustand den neuen Nutzungsanforderungen entsprachen. Um die Regale im AKL an die Erfordernisse der Feinkostlagerung anzupassen, war ein mechanischer Umbau der Fachhöhen erforderlich. Weitere Überarbeitungen erfolgten bei der Steuerungstechnik. Ziel war es, die vorhandene Siemens-S5-Steuerung zu reaktivieren und lediglich den Steuerungsrechner auszutauschen. Dazu programmierte TELOGS die SPS- und Umrichterprogramme so um, dass sie die neuen Betriebsabläufe von Viani abbilden. Zusätzlich wurden die Panels zur Bedienung der RBG repariert bzw. ausgetauscht.

Learning by Doing

Teil des Großprojekts Wiederinbetriebnahme war es, die Arbeiten an der Lager- und Fördertechnik bedarfsorientiert auszuführen. „Unser erstes Angebot enthielt viele Optionspositionen, bei denen erst kurzfristig entschieden wurde, was in welchem Umfang umgesetzt werden soll. Das erforderte eine flexible Personalplanung“, beschreibt Andreas Siede, Leiter Technischer Service bei TELOGS. Bis zu sieben Techniker begleiteten die Wiederinbetriebnahme. In der entscheidenden Umsetzungsphase waren sie dauerhaft vor Ort. Ein positiver Nebeneffekt dieser Rundumbetreuung: Die Viani-Mitarbeiter erlernten im Echtbetrieb den Umgang mit der automatischen Anlage. Neben fachlichen Einweisungen in die Störungsbeseitigung und regelmäßige Wartungsarbeiten leistete TELOGS auch Unterstützung bei der Verbesserung der Sicherheitseinrichtungen. Gemeinsam mit Viani wurde ein Betreiberkonzept zur Anlagensicherheit erarbeitet. Die Logistikmitarbeiter des Feinkosthändlers wissen jetzt beispielsweise, wie sie die persönliche Schutzausrüstung gegen Absturz (PSAgA) richtig benutzen, wie oft sie überprüft werden muss und wie Steigschutzseile oder Gurte getauscht werden.

Ergebnisse

Zusammen mit TELOGS meisterte Viani die Wiederinbetriebnahme der stillgelegten Logistikanlage innerhalb von sechs Monaten. Der Feinkosthändler vollzog damit den Wechsel von manuellen zu automatisierten Lagerprozessen. Die neue Logistikinfrastruktur ist dafür ausgelegt, das Unternehmenswachstum auf lange Sicht mitzutragen. Ihre Leistungsfähigkeit hat die Anlage bereits bewiesen: Direkt nach der Wiederinbetriebnahme startete das Weihnachtsgeschäft von Viani, bei dem im Schnitt doppelt so viele Versandeinheiten wie sonst abgewickelt werden. TELOGS war in dieser Zeit direkt vor Ort oder stand per Rufbereitschaft zur Verfügung. Dank der fachlichen Einweisungen durch den Servicedienstleister begleitet Viani den laufenden Betrieb der Anlage heute mit eigenem Personal. Auf den objektiven Blick von außen verzichtet der Feinkosthändler dennoch nicht: Die jährliche Wartung mit UVV-Prüfung sowie die Beseitigung größerer Störungen und Reparaturen übernimmt der Instandhaltungsspezialist weiterhin. „TELOGS ist ein kompetenter Partner, der unsere Umstellung auf automatisierte Abläufe maßgeblich mitgestaltet hat. Mit der Unterstützung im Rahmen der Wiederinbetriebnahme waren wir so zufrieden, dass wir die Zusammenarbeit fortsetzen“, resümiert Sven Abatzis.