KNAPP automatisiert Palettentransport von Fronius

Fronius, weltweiter Technologieführer für Batterieladetechnik, Schweißsysteme und Solarenergie, setzt einen Meilenstein im automatisierten Palettentransport.

In einem partnerschaftlichen Entwicklungsprojekt mit KNAPP gehen bei Fronius die ersten Open Shuttle Fork, autonome mobile Roboter für den Palettentransport, am Standort in Sattledt in Betrieb. Die neue Automatisierungslösung unterstützt Fronius in der Produktionsversorgung und dem innerbetrieblichen Transport. Weitere neun Stück der innovativen Lösung von KNAPP wurden bereits nachbestellt.

Copyright: © KNAPP

Am Standort Sattledt fertigt das Unternehmen Schweißgeräte für die Industrie, Wechselrichter für Photovoltaikanlagen und Batterieladegeräte für Stapler. Die bestehende Fertigungshalle mit 41.000 m² wurde im letzten Jahr um eine Halle mit 28.000m² erweitert. 10 Open Shuttles von KNAPP, autonome mobile Roboter (AMR) für den Behältertransport, sind bereits seit längerem erfolgreich im Einsatz. Um den Palettentransport zur Produktionsversorgung zu optimieren und die Halle effizienter zu nutzen, hat sich Fronius für die Open Shuttle Fork von KNAPP entschieden. „Das System von KNAPP bietet uns ein hohes Maß an Autonomie. Mit der neuen Automatisierungslösung sind wir in der Lage, flexibel und selbständig Standortänderungen sowie -erweiterungen von Produktionsinseln vorzunehmen. Dadurch sind wir im Gesamtbetrieb schneller und kosteneffizienter als mit anderen Systemen.“, so Peter Hubl, Teamleiter Logistics, Automation and Maintenance bei Fronius International, über die Gründe für die Zusammenarbeit mit KNAPP.

Copyright: © KNAPP

Die neue Automatisierungslösung umfasst momentan 16 Open Shuttle Fork, die den Warenein- und -ausgang mit den Produktionsinseln vollautomatisch verbinden und den innerbetrieblichen Transport abwickeln. Es stehen rund 400 Stellplätze für Paletten mit einem maximalen Ladegewicht von 1.000 kg zur Verfügung. 16 Ladestationen sorgen für die Versorgung der mobilen Roboter.

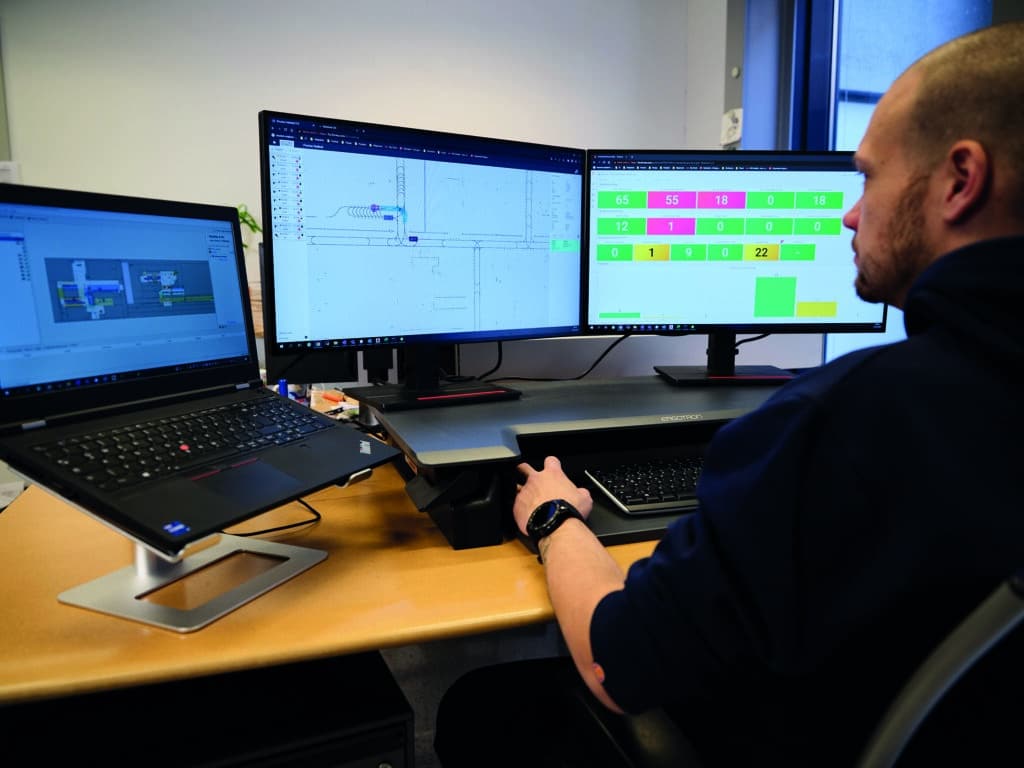

Innovatives Software-Paket für den automatisierten Palettentransport

Die Software KiSoft FCS (Fleet Control System) von KNAPP ist das zentrale Steuerungselement der Roboter. Sie ist durch eine Schnittstelle mit dem Kundensystem verbunden, steuert die Flotte und verwaltet die Ein- und Auslagerung der Paletten sowie die Versorgung der Produktionsinseln. Das Senden der Transportaufträge erfolgt über eine webbasierte Bahnhofs-GUI (Graphical User Interface), die sich an allen Stellplätzen befindet. Ein Dashboard mit einer Übersicht aller Kennzahlen zu den Open Shuttle Fork sorgt für die visuelle Darstellung und verschafft Fronius jederzeit einen Überblick über die eingesetzten Roboter.

Optimierte Produktionsversorgung für Fronius

Der Einsatz der Open Shuttle Fork unterstützt Fronius bei der Versorgung der Produktion und dem innerbetrieblichen Transport. Mitarbeiter:innen im Wareneingang packen die Waren, die sich im manuellen Hochregallager befinden, bei Bedarf auf eine Palette um. Anschließend senden sie einen Transportauftrag über die webbasierte Bahnhofs-GUI an ein Open Shuttle Fork. Das AMR holt die Palette ab und bringt sie an die Produktionslinie. Dabei fährt das Open Shuttle Fork in die Produktionslinie hinein und übergibt die Palette entweder an einen Bodenplatz oder an ein Durchlaufregal. Die Mitarbeiter:innen packen die Halbfertigerzeugnisse nach Fertigstellung des Produktionsschrittes auf eine Palette. Das Open Shuttle Fork nimmt diese Palette auf und übernimmt den innerbetrieblichen Transport zur nächsten Produktionslinie. Ebenso werden leere Paletten von den autonomen mobilen Robotern abgeholt und zu den Stellplätzen gebracht. Nach Fertigstellung aller Produktionsschritte transportiert das Open Shuttle Fork das Endprodukt zum Palettenhochregallager im Warenausgang und stellt es dort auf Bodenplätzen ab. Die Einlagerung erfolgt derzeit noch manuell. In Zukunft wird das Open Shuttle Fork direkt an die Fördertechnik übergeben.

Copyright: © KNAPP

Die autonomen mobilen Roboter kommen in der 41.000 m² großen Bestandshalle sowie in der 28.000m² großen Erweiterung im Norden zum Einsatz. Sie verkehren dabei problemlos zwischen Hallen, indem sie ein Signal über WLAN an die Torsteuerung senden und die Tore öffnen.

Entwicklungspartnerschaft auf höchstem Niveau

Mit dem Unternehmen Fronius verbindet KNAPP bereits eine längere partnerschaftliche Zusammenarbeit. Bereits seit einigen Jahren werden die Ladegeräte von Fronius erfolgreich bei den Open Shuttles eingesetzt. Nun haben die zwei österreichischen Unternehmen das gemeinsame Technologiewissen erneut zu einer Win-Win-Situation vereint. Die Inbetriebnahme der ersten Open Shuttle Fork ist nicht nur für Fronius, sondern auch für KNAPP ein Durchbruch im automatisierten Palettentransport. „Besonders freut uns, dass wir das erste Open Shuttle Fork Projekt für ein Unternehmen umsetzen durften, das als Zulieferbetrieb für Photovoltaikanalagen einen Nachhaltigkeitsfokus hat. Fronius ist darüber hinaus der erste Kunde, der seine Mitarbeiter:innen bei KNAPP schulen lässt, um die Open Shuttle Fork selbst installieren zu können“, so Christian Brauneis, Vice President KNAPP Industry Solutions.

Über KNAPP:

KNAPP Industry Solutions ist der Spezialist für maßgeschneiderte Lösungen für die Industrie-, Produktions- und Distributionslogistik sowie für autonome mobile Roboter innerhalb der KNAPP-Gruppe. Der Standort Dobl mit dem KNAPP-Campus ist dabei das Zentrum der Entwicklung und Realisierung von Lösungen aus diesen Bereichen. Als Value Chain Tech Partner unterstützt KNAPP namhafte Produktionsbetriebe wie Terberg, Pankl Racing, Würth, Siemens, VW und Getriebebau Nord bei ihrer Wertschöpfung.

Mehr Informationen: KNAPP

Über FRONIUS:

Als Technologieführer sucht, entwickelt und realisiert Fronius innovative Methoden zur Kontrolle und Steuerung von Energie für Schweißtechnik, Photovoltaik und Batterieladetechnik. Die eigentümergeführte Firma, mit Sitz in Pettenbach/Österreich, wurde 1945 gegründet und hat 37 Tochtergesellschaften auf fünf Kontinenten. Im Jahr 2022 beschäftigte das Unternehmen 6.100 Mitarbeiter weltweit. Neben dem Firmensitz in Pettenbach und weiteren Standorten in Wels, Thalheim, Sattledt und Steinhaus besitzt Fronius einen Fertigungsstandort in Tschechien.

Mehr Informationen: FRONIUS

Pressekontakt:

Stefanie Terler, KNAPP Industry Solutions GmbH

Tel. +43 676 8979 7623, kin.marketing@knapp.com

www.knapp.com/newsroom