Künstliche Intelligenz in der Lohnfertigung

Im anhaltenden Kampf gegen den Fachkräftemangel und für steigende Qualitätsanforderungen wird Künstliche Intelligenz (KI) als das nächste große Ding in der Lohnfertigung angepriesen. Das sagen Visionäre. Aber brauchen wir KI wirklich? Das fragen Praktiker. Zwei Männer geben schonungslos Einblick zu einem der heißesten Trends in der Branche.

Beitrag: Redaktion.

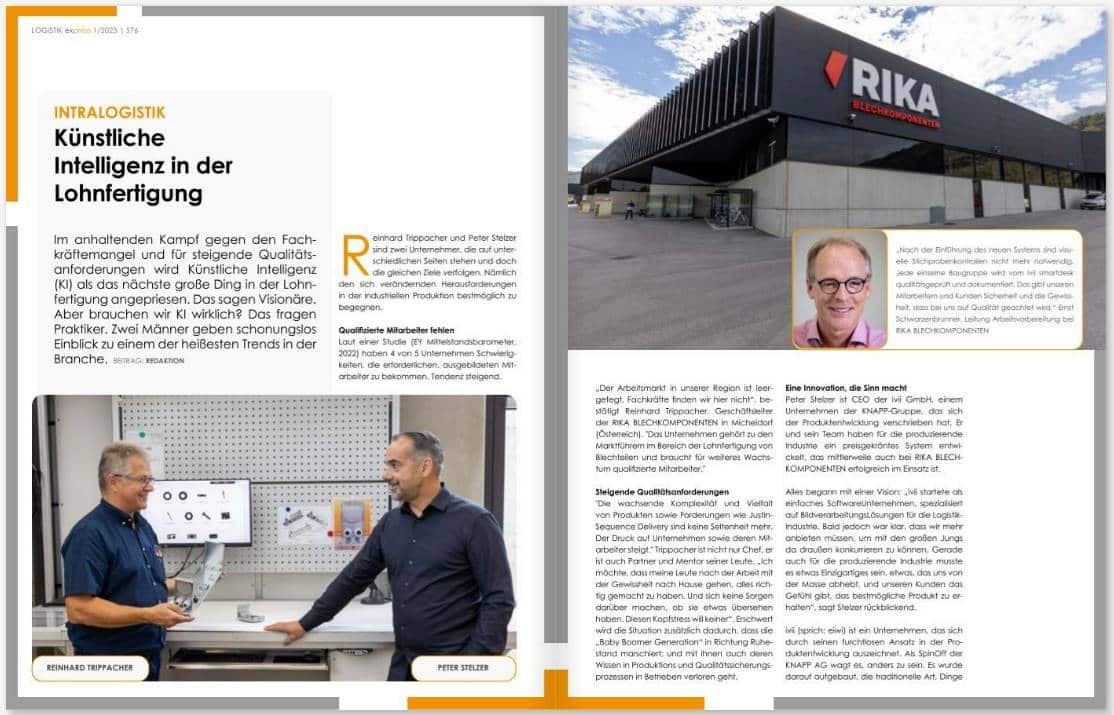

Reinhard Trippacher und Peter Stelzer sind zwei Unternehmer, die auf unterschiedlichen Seiten stehen und doch die gleichen Ziele verfolgen. Nämlich den sich verändernden Herausforderungen in der industriellen Produktion bestmöglich zu begegnen.

Qualifizierte Mitarbeiter fehlen.

Laut einer Studie (EY Mittelstandsbarometer, 2022) haben 4 von 5 Unternehmen Schwierigkeiten, die erforderlichen, ausgebildeten Mitarbeiter zu bekommen. Tendenz steigend. „Der Arbeitsmarkt in unserer Region ist leergefegt. Fachkräfte finden wir hier nicht“, bestätigt Reinhard Trippacher, Geschäftsleiter der RIKA BLECHKOMPONENTEN in Micheldorf (Österreich). „Das Unternehmen gehört zu den Marktführern im Bereich der Lohnfertigung von Blechteilen und braucht für weiteres Wachstum qualifizierte Mitarbeiter.“

Steigende Qualitätsanforderungen.

„Die wachsende Komplexität und Vielfalt von Produkten sowie Forderungen wie JustinSequence Delivery sind keine Seltenheit mehr. Der Druck auf Unternehmen sowie deren Mitarbeiter steigt.“ Trippacher ist nicht nur Chef, er ist auch Partner und Mentor seiner Leute. „Ich möchte, dass meine Leute nach der Arbeit mit der Gewissheit nach Hause gehen, alles richtig gemacht zu haben. Und sich keine Sorgen darüber machen, ob sie etwas übersehen haben. Diesen Kopfstress will keiner“. Erschwert wird die Situation zusätzlich dadurch, dass die „Baby Boomer Generation“ in Richtung Ruhestand marschiert; und mit ihnen auch deren Wissen in Produktions und Qualitätssicherungsprozessen in Betrieben verloren geht.

Eine Innovation, die Sinn macht Peter Stelzer ist CEO der ivii GmbH, einem Unternehmen der KNAPP-Gruppe, das sich der Produktentwicklung verschrieben hat. Er und sein Team haben für die produzierende Industrie ein preisgekröntes System entwickelt, das mittlerweile auch bei RIKA BLECH-KOMPONENTEN erfolgreich im Einsatz ist.

Alles begann mit einer Vision: „ivii startete als einfaches SoftwareUnternehmen, spezialisiert auf BildverarbeitungsLösungen für die LogistikIndustrie. Bald jedoch war klar, dass wir mehr anbieten müssen, um mit den großen Jungs da draußen konkurrieren zu können. Gerade auch für die produzierende Industrie musste es etwas Einzigartiges sein, etwas, das uns von der Masse abhebt, und unseren Kunden das Gefühl gibt, das bestmögliche Produkt zu erhalten“, sagt Stelzer rückblickend.

ivii (sprich: eiwi) ist ein Unternehmen, das sich durch seinen furchtlosen Ansatz in der Produktentwicklung auszeichnet. Als SpinOff der KNAPP AG wagt es, anders zu sein. Es wurde darauf aufgebaut, die traditionelle Art, Dinge zu tun, in Frage zu stellen. Aus diesem Grund gelang einem Team bestehend aus Technologen, Experten für maschinelles Lernen und Designern eine bahnbrechende Innovation: Die Entwicklung des ivii smartdesk, einem intelligenten Montagearbeitsplatz.

Herausforderung: Qualifizierte Mitarbeiter finden.

Bewerber ohne fachspezifische Qualifikation sind ab sofort willkommen, denn: Die erforderliche Qualifizierung erfolgt durch den ivii smartdesk. Einfach. Schnell. Und ohne die üblich langen Ein schulungszeiten. Neue beginnen sofort zu arbeiten. Erforderliches Wissen wird digital Schritt für Schritt zur Verfügung gestellt. Das Herzstück des Systems ist die von ivii entwickelte und in den Montagearbeitsplatz integrierte ivii iriis: Modernste Sensortechnologie mit KI on the edge. Diese Technologie leitet Mitarbeiter an, prüft manuelle Schritte im Montage bzw. Assemblierungsprozess in Echtzeit und gibt unmittelbar Feedback. Wurde alles richtig gemacht, gibt das System den nächsten Arbeitsschritt frei. Passieren Fehler, sind diese zuerst nach Anleitung zu korrigieren. Erst nach Behebung kommt man weiter. So wird sichergestellt, dass die Arbeit korrekt durchgeführt wird.

Mit dem ivii smartdesk hat man als Unternehmen Zugriff auf einen weit größeren Pool an zukünftigen Mitarbeitern. „Mit unserem Tool ist es für jedermann möglich, in kürzester Zeit und mit geringem Aufwand komplexe Aspekte der Auftragsfertigung fehlerfrei zu beherrschen,“ ist Stelzer überzeugt. Und fügt augenzwinkernd hinzu: „Die Bedienung ist so einfach wie die einer App. Und macht mindestens genauso Spaß“.

Herausforderung: Steigerung der Qualität und Flexibilität.

Neue Baugruppen und individuelle Produktanpassungen können die Mitarbeiter innerhalb kurzer Zeit selbst dem ivii smartdesk beibringen. Diesen Vorgang bezeichnet man als TeachIn. Dafür ist keine KIExpertise erforderlich. Das System sieht zu und lernt, worauf zu achten ist. Spezielle Prüfregionen werden markiert, Fehlermerkmale trainiert. Je nach Komplexität des Bauteils dauert das Einlernen nicht länger als 10 Minuten. Danach kann das System die Qualität der Produkte an jedem Arbeitsplatz prüfen und validieren. Standortunabhängig. Dies führt zu einer höheren Qualität, einem gleichmäßigeren Output und einer größeren Flexibilität in der gesamten Produktionsstätte. Dieses Prinzip des Anlernens und Abrufens unterstützt die NullFehlerStrategie und Qualitätssteigerung.

Ausgezeichnet als „Produkt des Jahres 2021“.

Der ivii smartdesk wurde von der Fachjury der LogiMAT Messe als bestes Produkt des Jahres 2021 ausgezeichnet. Er überzeugte durch seine intelligente MontageUnterstützung und die Einfachheit in der Bedienung.

Über RIKA BLECHKOMPONENTEN:

Mit seinem Anspruch immer nur erste Qualität zu liefern, hat RIKA erfolgreich den Weg von einer Schlosserei hin zu einem Marktführer in der Lohnfertigung geschafft. Das Unternehmen produziert komplexe Blechform und Konstruktionsteile aus Aluminium, Edelstahl und Stahlblech. Seine 212 Mitarbeiter verarbeiten etwa 13.500 t Material pro Jahr, Tendenz steigend. Ohne auf modernste Technologien und Betriebsmittel zu setzen, wäre dies nicht zu bewältigen. (RED)

Quelle: LOGISTIK express Journal 1/2023